Lobby výrobcov má navrch!

V tomto roku sme zaznamenali zvýšenú aktivitu Technickej komisie (TK) č. 96 „Otvorové výplne a ľahké obvodové plášte“ zriadenej pri Úrade pre normalizáciu metrológiu a skúšobníctvo SR (ďalej ÚNMS SR).

V roku 2024 ÚNMS SR vydalo touto TK schválené:

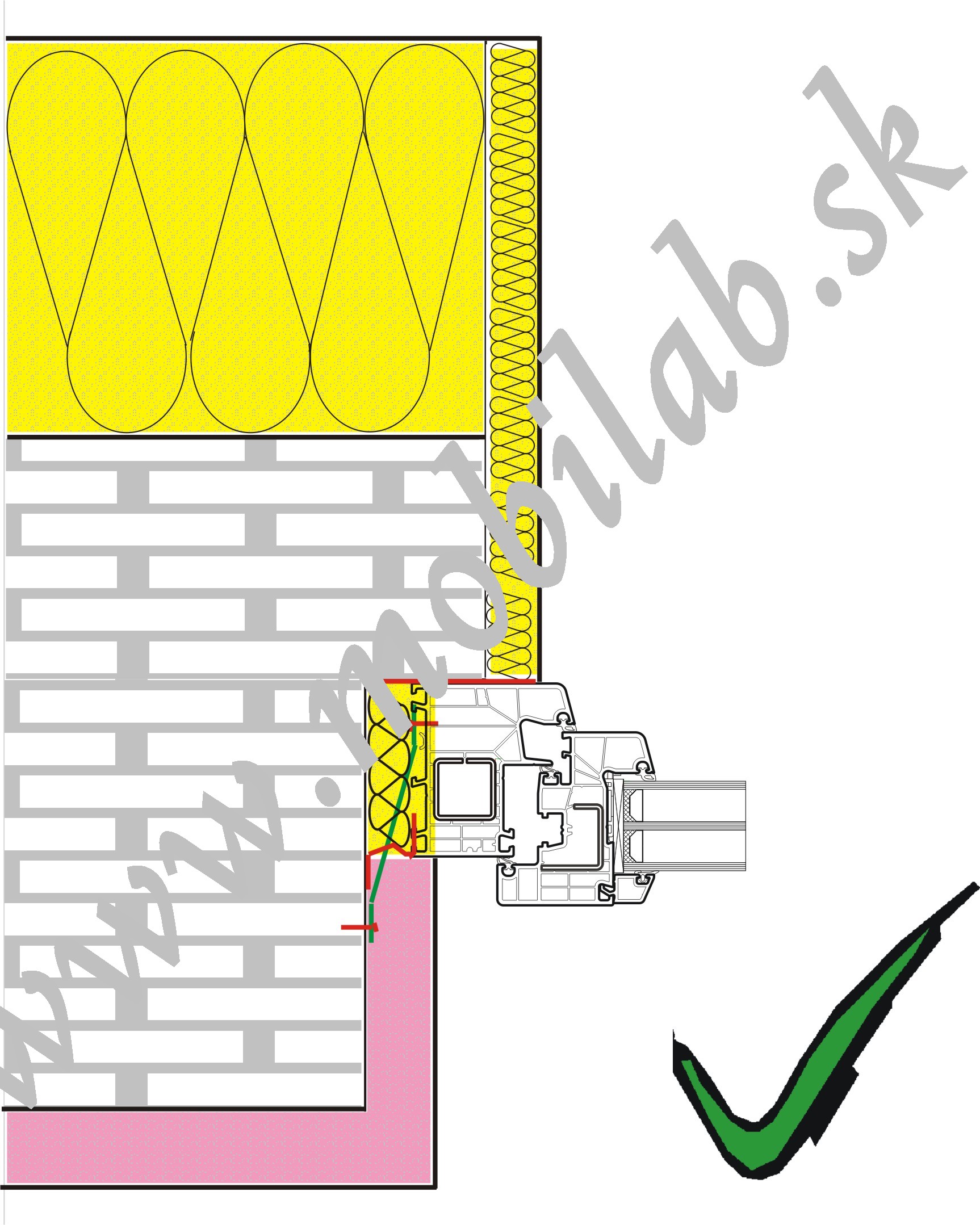

STN 74 6200: Vonkajšie okná, dvere a zasklené steny. Všeobecné požiadavky na navrhovanie, výrobu, zabudovanie a kontrolu (nová norma);

STN 73 3133: Styk okenných konštrukcií a obvodového plášťa budovy. Tesniace systémy pripojovacích škár. Požiadavky a skúšanie (revidovaná norma);

STN 73 3134: Stavebné práce. Styk okenných konštrukcií a obvodového plášťa budovy. Požiadavky, zhotovovanie a skúšanie (revidovaná norma);

Zrušilo:

STN 74 6101-1: Drevené okná. Časť 1: Základné ustanovenia, rozmery, požiadavky;

STN 74 6210: Plastové a kovové okná. Základné ustanovenia, rozmery, požiadavky;

STN 70 1621: Izolačné sklá. Požiadavky na vzhľad a rozmery

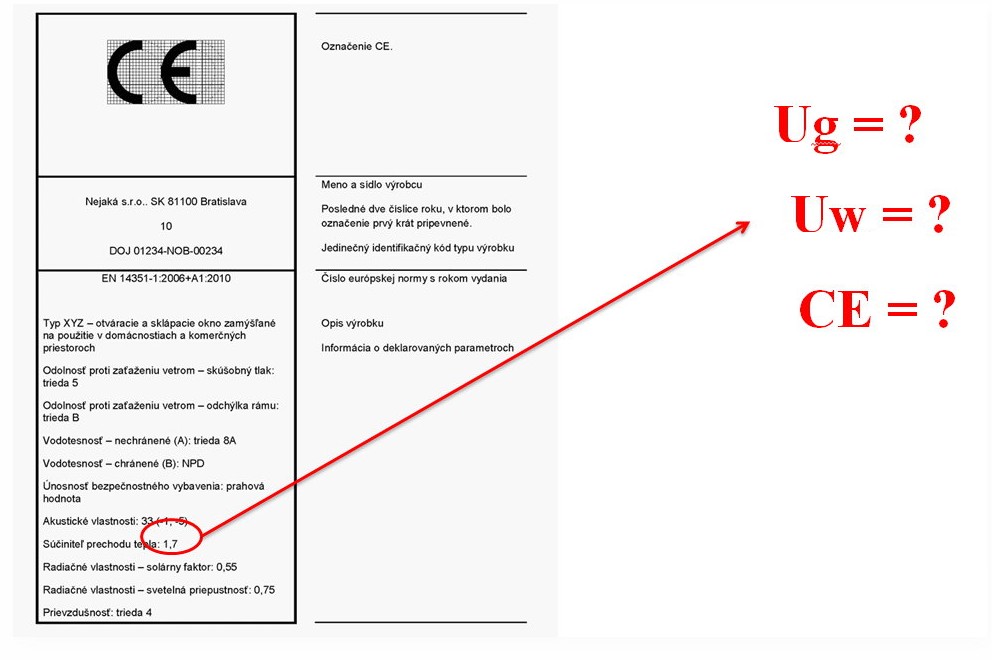

Zrušené normy mali byť obsahom STN 74 6200. Do STN 74 6200 sa nedostali požiadavky doposiaľ obsiahnuté v norme na drevené okná ako sú tvary profilov, požiadavky na hrče v spojoch, trhliny a najmä požiadavky na zaoblenie hrán, spádovanie na odvod vody a tesnenie. STN 74 6200 sa odvoláva na tzv. „systémové zásady“ bežné „hrubé knihy, na ktorých obsahu pracujú desiatky zamestnancov výrobcu profilu (REHAU, GEALAN a pod.)“, ale neznáme výrobcom drevených okien. Dnes si môže stolár vytvoriť tvar dreveného profilu na okná „vyskladaním“ frézovacích nožov alebo túto sadu kúpi na základe tvarov najčastejšie normalizovaných v Nemecku. V zrušenej STN 74 6101-1 boli tvary drevených profilov okien normalizované. Rovnako sa „stratili“ z požiadaviek niektoré odchýlky plastových a kovových okien. Norma sa odvoláva na uvedené „systémové zásady“ nedostupné zákazníkovi. Otázna je aj odvolávka na požiadavky publikované na internetovej stránke združenia výrobcov a dovozcov týchto výrobkov.

Norma na drevené okná platí po revízii v ČR od sedemdesiatych rokov minulého storočia dodnes ako ČSN 74 6101, vychádza zo spoločnej normy, platnej pred rokom 2003 pre ČR a SR.

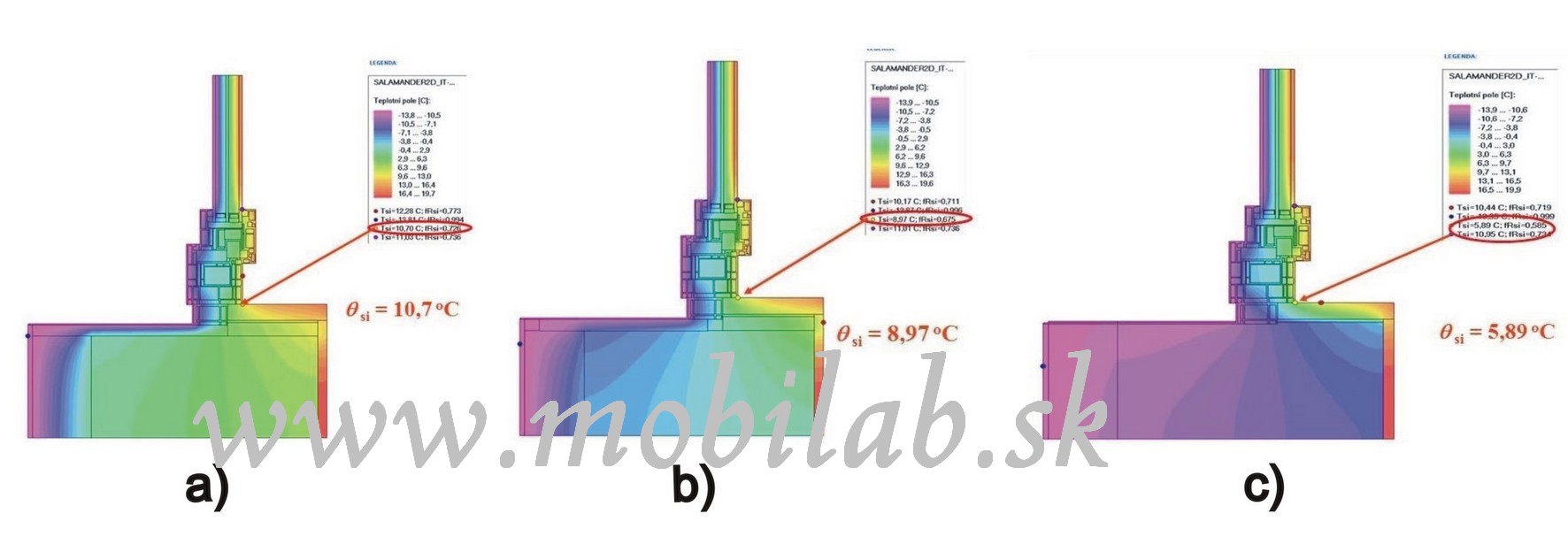

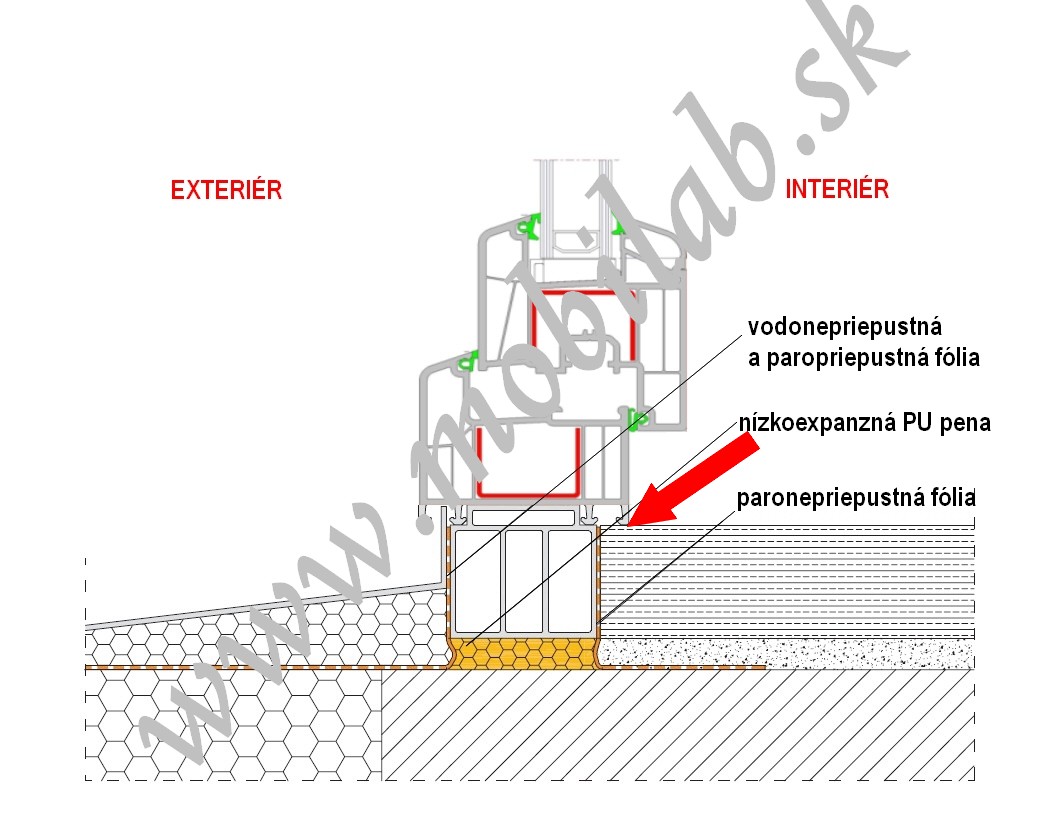

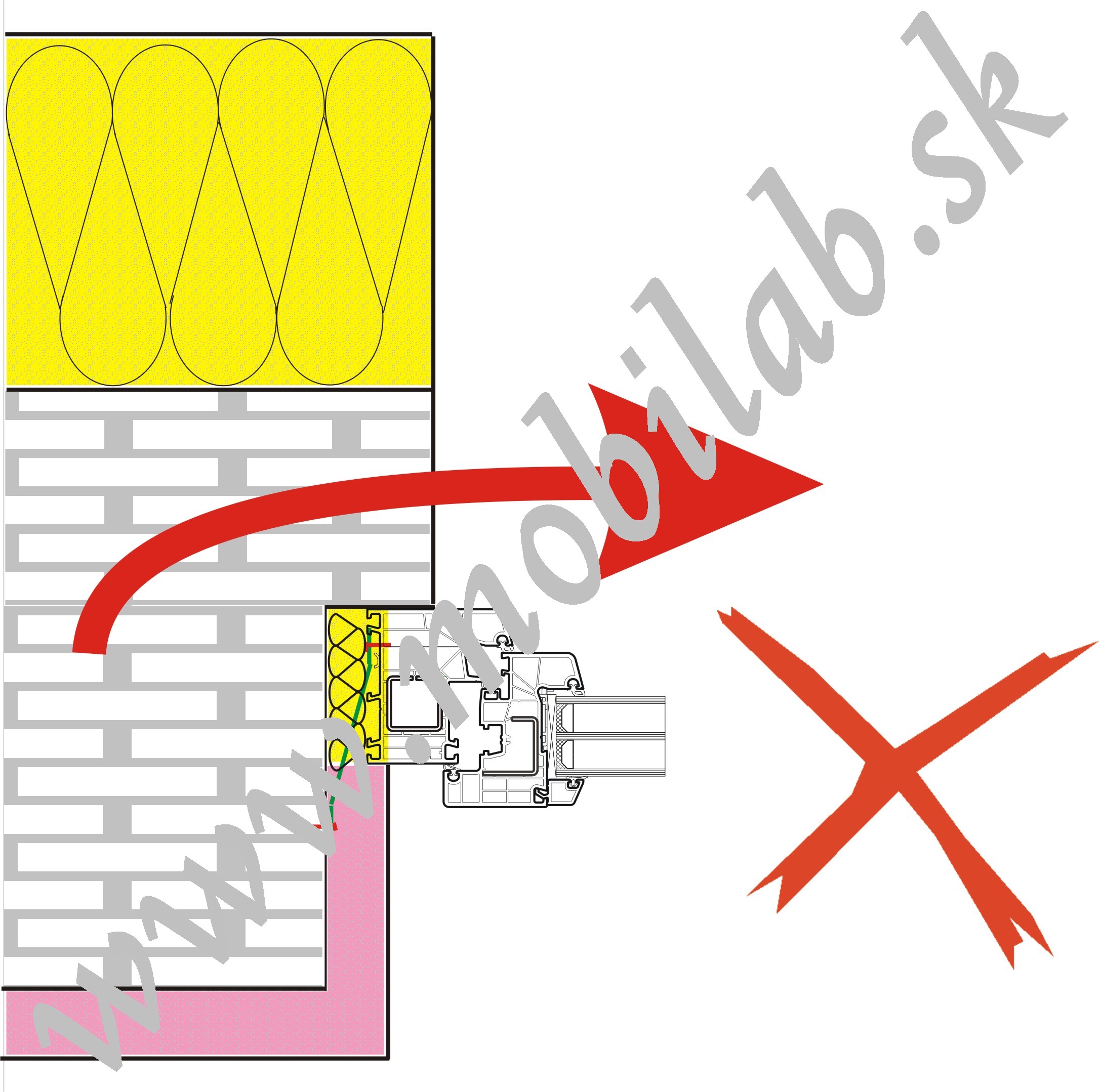

O zmene v STN 73 3133 sme informovali v príspevku https://mobilab.sk/normou-ku-nekvalite/

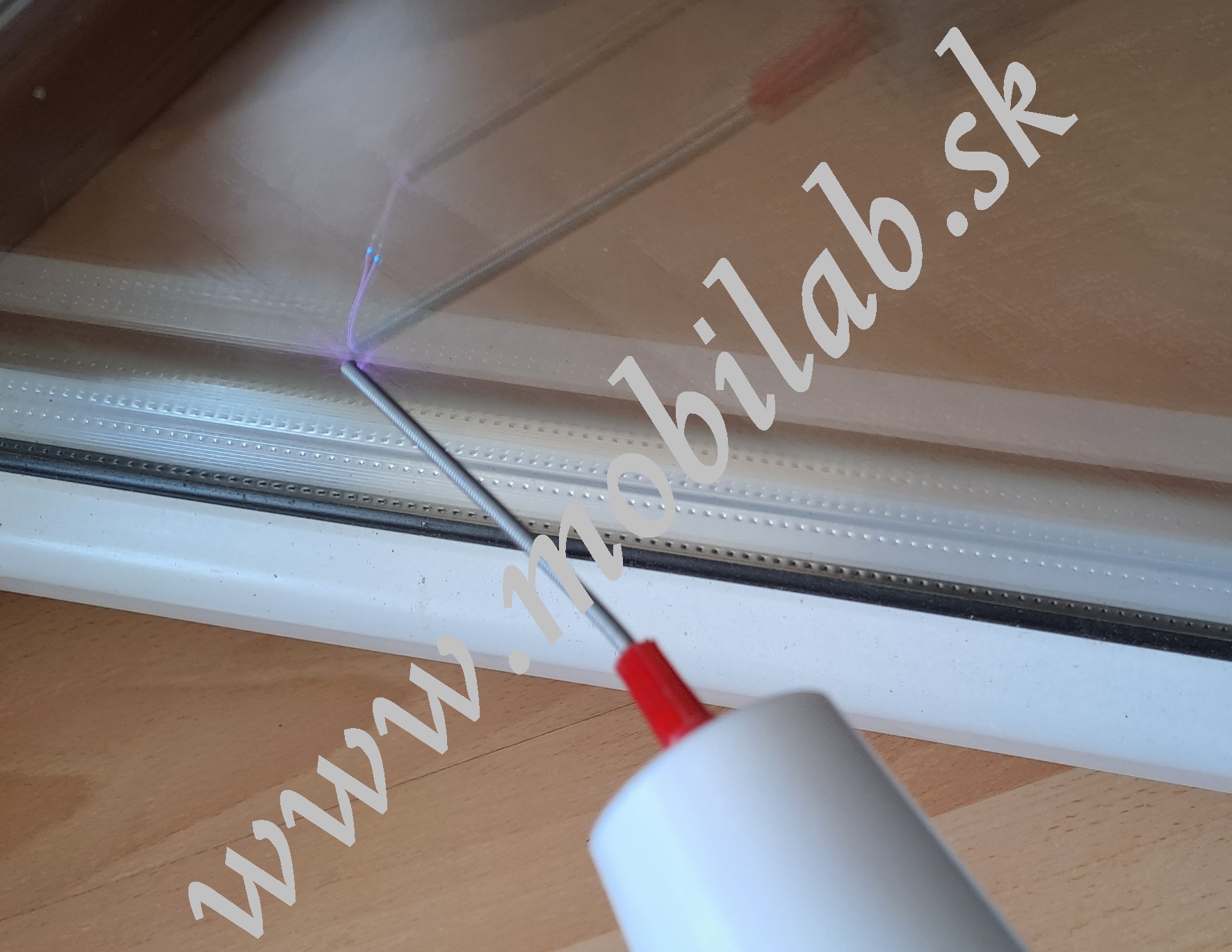

V revidovanej STN 73 3134, autor iniciatívne zmenil článok 6.3, pôvodne 5.3, kde vylúčil termovízne meranie povrchových teplôt. Tým vylúčil možnosť bezkontaktného, bežne už roky používaného, skúšania pomocou termografie. Ak čítame s porozumením, kontaktnými teplomermi áno, bezkontaktne nie (?). Nastali nekompetentné revízie a zmeny týchto noriem. Tým, že ÚNMS SR už nevydáva zmeny noriem ale len konsolidované vydania, autorstvo si pripíše aj človek, ktorý zmení 5% obsahu pôvodnej normy.

Kto je TK 96?

Kreovanú TK 96 považujeme za nevyváženú a tým aj neobjektívnu! V TK majú zastúpenia po dvaja za orgány verejnej moci (ústredné orgány štátnej správy zastúpené Ministerstvom dopravy a NBÚ), jeden za školy a vedu a výskum (TU Košice); dvaja za notifikované orgány (skúšobne) TSÚS a LIGNOTESTING a ostatní, za výrobcov (6), pričom k ním je možné pripočítať aj plateného tajomníka združenia SLOVENERGOokno, čo je združenie výrobcov okien, dverí, skiel a závesných stien. Takže, aj keby mali niektorí z ostatných členov TK „spotrebiteľské cítenie“, výrobcovia ich vždy prehlasujú. Chýbajú tam deklarované spotrebiteľské, environmentálne a sociálne organizácie! Ľahko si je možné predstaviť väčšinové hlasovanie. Na zasadaniach sú prítomní aj nečlenovia TK, opäť z radov výrobcov.

Riešenie tohto problému je na ÚNMS SR.